1)技术路线:传艺钠电正极层状氧化物和聚阴离子型双线并举,负极聚焦于高技术壁垒的硬碳,已实现储能及动力市场双覆盖。

2)钠电产品:传艺钠电动力型产品能量密度达到150-160Wh/kg,储能型产品循环次数有望做到5000次以上,产品性能行业领先。

3)量产进度领先:传艺钠电已获3.3GWh 确定性订单,预计23年形成批量出货。

4)一体化布局带来显著成本优势:传艺钠电正、负极材料、电解液等关键环节坚持自研自产,电池BOM成本为0.3元/Wh~0.45元/Wh,远低于行业平均0.55元/Wh

二、行业需求:钠离子电池资源、成本、性能优势明显,立足储能、两轮车、A00级车三大市场,需求强劲

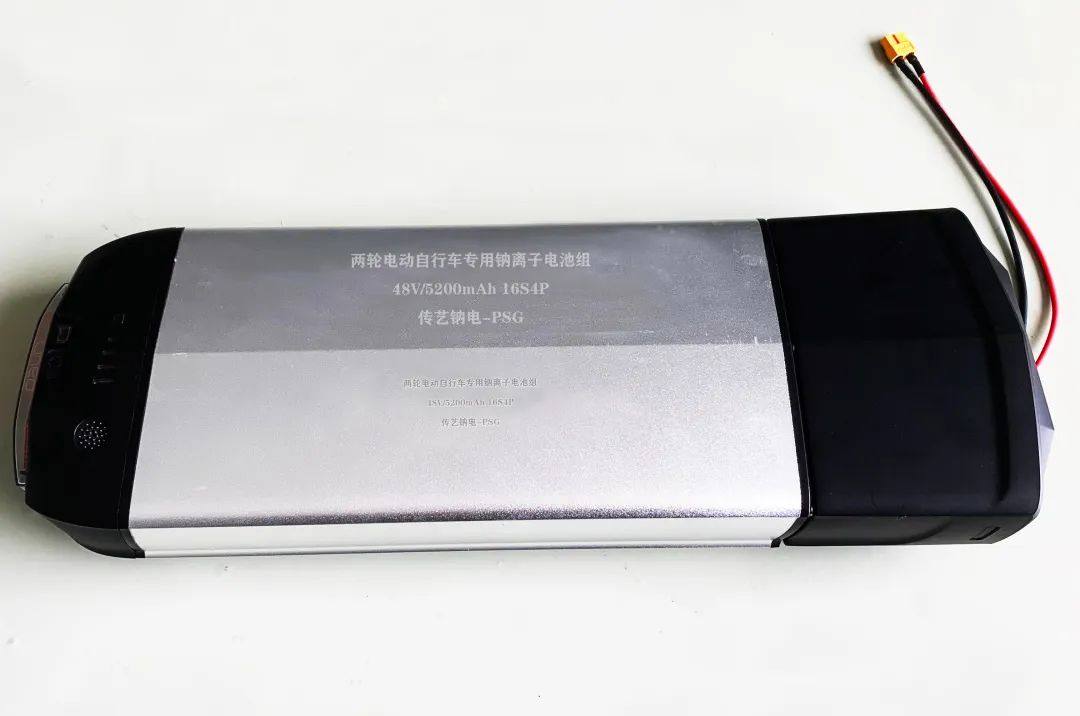

(电动两轮车钠离子电池组)

(NFM-2000钠离子电池家庭储能系统)

钠离子电池原理与锂离子电池相似,且大部分工艺、设备与锂电可共用。相较于磷酸铁锂及铅酸电池,钠离子电池优势明显:

1)资源端:全球锂资源储量紧缺,而国内锂储量尤为稀缺且开采难度大,丰度高、性能好的钠有望替代锂成为新的载荷离子。

2)成本端:钠电正极材料价格低且采用价格低廉的铝箔作两极集流体,我们测算量产前后钠电成本分别为0.78元/Wh、0.5元/Wh,成本降幅达36%,且在碳酸锂价格下降至10万吨时仍具性价比。

3)性能端:电化学性能全面超越铅酸电池,低温性能、倍率及安全性能好于锂电。预计2026/2030年全球钠离子电池需求规模113GWh/526GWh,对应2023-2026/2026-2030年CAGR分别为196.4%/45.9%。钠离子电池上车量产在即,根据工信部公布第372批《道路机动车辆生产企业及产品公告》,其中包括两款搭载钠离子电池的车型,分别为江铃汽车与孚能科技共同合作的车型——羿驰牌玉兔;另一款是奇瑞汽车与宁德时代合作的车型——奇瑞QQ冰淇淋。

三、坚持自研,自有知识产权积累深厚,钠离子电池四大主材,传艺布局了正极材料、负极材料、电解液等三大主材

1)钠离子电池产业链

2)目前传艺钠电已申请及正在申请的专利39项,其中正极9项,负极5项、电解液5项,其他20项左右,具体来看:

① 正极方面:不断优化层状氧化物、聚阴离子两条核心技术路线原材料配比及制备工艺流程,同时前瞻性布局普鲁士类体系。例如,对于层状氧化物路线,通过对NFM活性物质包覆提升材料导电性并缓解体积膨胀问题;对于聚阴离子路线,利用导电聚合物包裹在硫酸根型聚阴离子盐上赋予其良好的导电性和耐高温性能;对于普鲁士类体系利用球磨法在水溶液中合成普鲁士白,提升其结晶度、稳定性及导电性。

② 负极方面:通过材料、方法、结构创新持续提升硬碳负极材料电化学性能。例如,利用生物质材料松果粉制作活化碳粉,并掺杂硫、磷、氮、氧等元素提高电子电导率、增加储钠活性位点,提升硬碳材料储钠性能;通过电池负极涂覆一层复合聚合物材料,干燥后形成疏水绝缘层,阻隔负极与电解液直接接触以减少腐蚀副反应,提升化学稳定性。

③ 电解液方面:重视安全性提升。传艺钠电研发具有阻燃功能的钠离子电池和高安全性凝胶电解液,降低电池电解质泄露、燃烧的概率,降低安全隐患。

传艺钠电始终坚持自主研发,重视技术创新,逐年加大研发投入。2018-2022年传艺钠电研发费用分别为0.38/0.53/0.58/0.84/0.90亿元,近三年研发费用率逐年提升,2023年一季度传艺钠电研发费用率达 6.6%,创历史新高。

传艺钠电-钠电领域主要开发研究方向包括:

(1)电化学储能和转化新材料、新机制、新理论

(2)功能性材料开发及钠离子水系电池,新型 PVC 材料;

(3)电化学能源关键材料构效规律和演化机理;

(4)纳米与原子尺度电催化、光催化反应、有机电化学反应及多物理场仿真;

(5)熔盐、等离子体和离子液体电化学冶金等。

传艺钠电凭借出色的技术研发能力和产业链上下游整合能力,进行一体化产能布局,钠离子电池规划产能一期4.5GWh(层状氧化物路线为主),二期5.5GWh(包括聚阴离子路线),正极产能3.72万吨/年,负极产能4万吨/年,电解液产能一期5万吨/年,二期10万吨/年,其中正、负极和电解液产能除配套自产电池外,预留一部分外销产能。

目前,传艺钠电已实现钠离子电池量产及交付客户、正极材料(层状氧化物)、负极材料(硬碳)、电解液(溶质为六氟磷酸钠)等均实现自供。

钠离子电池下游储能及两轮车客户对价格敏感性较高,而上游配套产业链不成熟导致钠电目前成本较高,经济性较差,而传艺钠电凭借原材料自供可实现大幅降本,凭借经济性迅速打开下游市场空间,建立先发优势。

原文始发于微信公众号(艾邦钠电网):传艺科技一体化产业布局,钠离子电池性价比优势突显

长按识别二维码关注公众号,点击下方菜单栏左侧“微信群”,申请加入群聊